5G工業(yè)互聯(lián)網的數字孿生鋼管生產集成技術研究

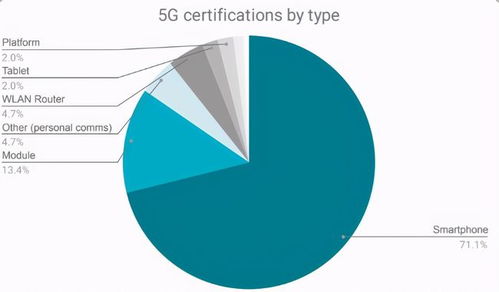

隨著工業(yè)4.0的深入推進,5G技術憑借其高帶寬、低延遲和海量連接特性,正加速工業(yè)互聯(lián)網的融合發(fā)展。數字孿生作為工業(yè)互聯(lián)網的核心技術之一,通過構建物理實體的虛擬映射,實現了生產過程的實時監(jiān)控、預測性維護和優(yōu)化決策。本文將探討5G工業(yè)互聯(lián)網環(huán)境下,數字孿生在鋼管生產中的集成技術研究,重點關注網絡技術開發(fā)的關鍵問題與應用前景。

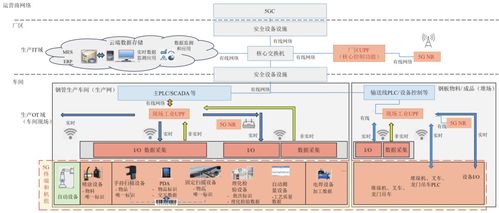

數字孿生技術在鋼管生產中的應用基礎在于數據采集與建模。通過傳感器、物聯(lián)網設備和高性能計算,構建鋼管生產線的虛擬模型,模擬從原材料加工到成品出庫的全過程。5G網絡的高速傳輸能力確保了數據實時同步,而邊緣計算節(jié)點則處理本地分析任務,降低云端負載。例如,在軋制、焊接和檢測環(huán)節(jié),數字孿生可以實時反饋設備狀態(tài),預測潛在故障,從而提升生產效率和產品質量。

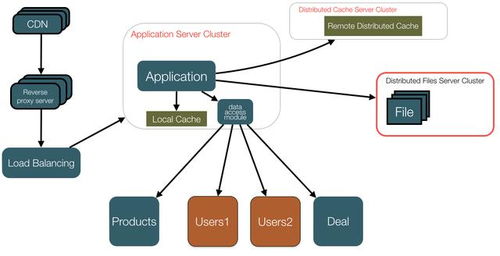

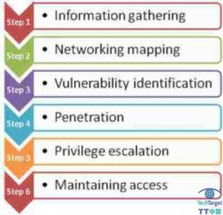

網絡技術開發(fā)是數字孿生集成的關鍵支撐。5G網絡的切片技術允許為鋼管生產定制專用網絡,保障關鍵數據的可靠傳輸。同時,時間敏感網絡(TSN)與5G的結合,進一步優(yōu)化了工業(yè)控制系統(tǒng)的實時性。在網絡架構設計上,需考慮多層融合:底層傳感器網絡通過5G模塊接入,中層邊緣網關進行數據預處理,上層云平臺實現全局優(yōu)化。網絡安全機制不可或缺,采用加密協(xié)議和訪問控制,防止數據泄露和惡意攻擊。

在具體實施中,數字孿生與5G的集成可顯著降低鋼管生產的運營成本。通過模擬不同生產參數,企業(yè)能夠提前驗證工藝方案,減少試錯周期。例如,某案例顯示,采用該技術后,設備停機時間減少了20%,能源消耗優(yōu)化了15%。未來,隨著人工智能算法的引入,數字孿生系統(tǒng)將具備自學習能力,實現更精準的預測和自適應控制。

技術挑戰(zhàn)仍存,如多源數據融合的復雜性、網絡延遲的極致要求,以及標準化缺失。為此,建議加強產學研合作,推動5G與工業(yè)互聯(lián)網協(xié)議的統(tǒng)一,并投資于人才培訓。5G驅動的數字孿生技術為鋼管生產帶來了革命性變革,其網絡技術開發(fā)將持續(xù)推動工業(yè)智能化的進程。

如若轉載,請注明出處:http://www.zq8856.cn/product/30.html

更新時間:2026-02-02 16:38:14